Quy trình đúc khuôn và xu hướng phát triển công nghệ của gốm sứ đặc biệt

Trong những năm gần đây, việc ứng dụng vật liệu gốm đặc biệt trong lĩnh vực công nghệ cao ở Trung Quốc là vô tận vì khả năng chịu nhiệt độ cao, chống mài mòn, chống ăn mòn, độ cứng cao, độ chính xác cao và các ưu điểm khác mà kim loại và nhựa không có , và trong các lĩnh vực điện tử, siêu dẫn, quang học, sinh học, từ tính, lưu trữ năng lượng, v.v. trở thành “vàng đen vật chất” ở thượng nguồn của nhiều chuỗi công nghiệp công nghệ cao.

Đồng thời, lĩnh vực công nghệ cao có yêu cầu cao về hình dạng và độ chính xác về kích thước của gốm sứ đặc biệt. Để thu được gốm đặc biệt hiệu suất cao, đạt được độ chính xác của các bộ phận có hình dạng phức tạp và giảm chi phí chuẩn bị và xử lý vật liệu, việc chuẩn bị gốm đặc biệt đã trở thành một chủ đề quan trọng trong quá trình phát triển của nó.

Phương pháp tạo hình và đặc điểm của gốm sứ đặc biệt

Đúc gốm là nguyên liệu gốm theo yêu cầu sản xuất thực tế thành hình dạng, kích thước và độ bền nhất định của màu xanh lá cây, quá trình đúc phụ thuộc vào hiệu suất của nguyên liệu gốm và quy trình đúc. Có nhiều phương pháp khác nhau để tạo hình dáng cho sản phẩm gốm sứ, nhưng nhìn chung có thể chia thành đúc khô và đúc ướt. Tạo hình khô bao gồm ép khô, ép đẳng tĩnh, tạo hình áp suất cực cao, tạo hình bột điện từ, v.v. Đúc ướt bao gồm ép đùn, ép phun, đúc màng cán (đúc cán), đúc vữa, ép phun, đúc đúc, đúc hóa rắn trực tiếp, ép phun rung keo, v.v.

(1) Ép khô

Đúc ép khô là thêm một lượng phụ gia hữu cơ nhất định (chất kết dính, chất bôi trơn, chất làm dẻo, chất khử bọt, chất khử nước, v.v.) vào bột gốm và làm cho nó hình thành trong khuôn dưới tác động của áp suất bên ngoài. Phương pháp tạo hình ép khô dễ dàng thực hiện tự động hóa nên được ứng dụng rộng rãi trong sản xuất công nghiệp. Tuy nhiên, trong quá trình tạo hình, sự phân tầng của phôi thường do sự phân bố áp suất hướng tâm và hướng trục không đồng đều, thường xảy ra hiện tượng nứt và mật độ không đều.

(2) tôiép tĩnh điện

Ép đẳng tĩnh là phương pháp nén bột trong khi tạo hình bằng cách áp dụng các áp suất đẳng tĩnh khác nhau. Theo nhiệt độ hình thành khác nhau, ép đẳng tĩnh được chia thành ép đẳng tĩnh nóng và ép đẳng tĩnh lạnh. Ép đẳng tĩnh lạnh là phương pháp ép đẳng tĩnh để tạo thành phôi ở nhiệt độ phòng. Ép đẳng tĩnh nóng đề cập đến phương pháp ép đẳng tĩnh để thiêu kết phôi dưới nhiệt độ cao và áp suất cao.

(3) Đúc áp suất cực cao

Đúc áp suất cực cao là một phương pháp đúc phát triển nhanh chóng, chủ yếu được sử dụng trong đúc gốm sứ nano. Kích thước hạt của gốm nano bị ảnh hưởng rất lớn bởi nhiệt độ thiêu kết, nhiệt độ thiêu kết càng thấp, kích thước hạt càng nhỏ thì càng dễ thu được gốm nano. Bằng cách tăng áp suất tạo hình và tăng mật độ ban đầu của phôi, nhiệt độ thiêu kết của gốm nano có thể giảm xuống, do đó quá trình tạo hình áp suất cực cao ra đời. Quá trình đúc áp suất siêu cao rõ ràng làm thay đổi đặc tính thiêu kết của phôi, do đó việc thu được gốm nano sẽ dễ dàng hơn.

(4) Hình thành bột điện từ

Ép bột điện từ là một quy trình đúc mới hiệu quả cao, sử dụng lực điện từ xung mạnh để làm đặc thân bột. Phương pháp này thường được sử dụng để đúc vật liệu kim loại và có thể thu được mật độ rất cao. Mật độ của các mẫu được hình thành bằng phương pháp ép điện từ bột là hơn 95%, có đặc tính áp điện và điện môi tốt.

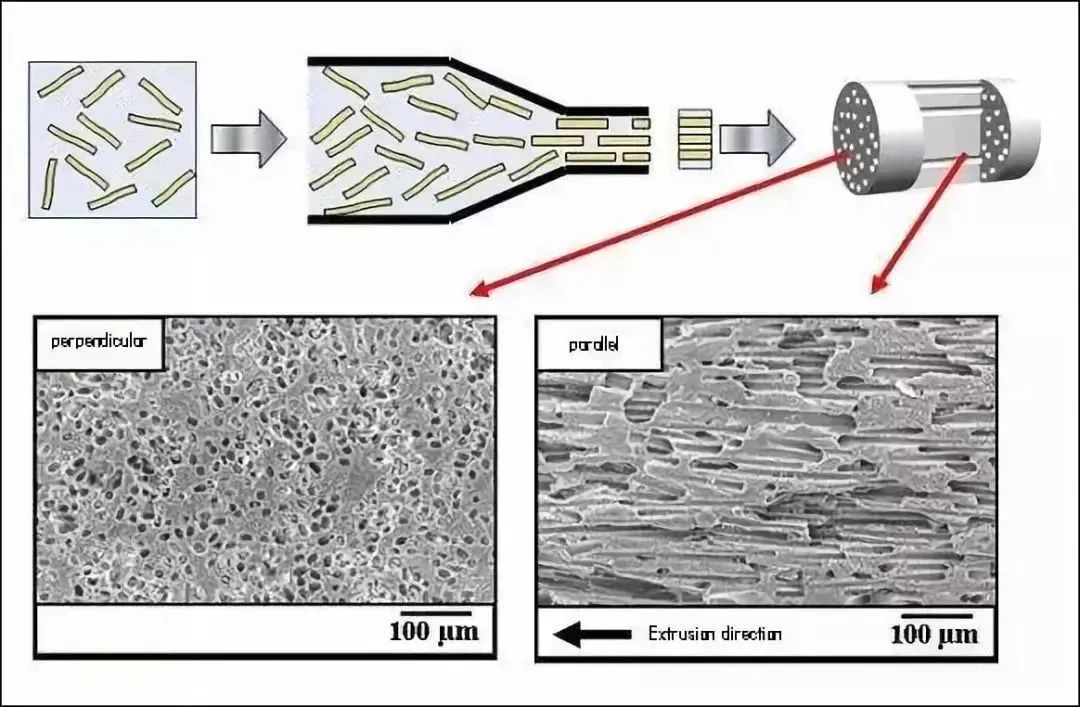

(5) Đùn khuôn

Bột, chất kết dính, chất bôi trơn, v.v. được trộn đều với nước và trộn hoàn toàn, sau đó pít-tông được đẩy bằng máy ép thủy lực để đùn phôi nhựa ra khỏi vòi đùn. Do hình dạng bên trong của vòi đùn giảm dần, pít-tông tạo áp lực đùn lớn lên khối bùn, do đó khoảng trống dày đặc và hình thành.

(6) Ép phun

Ép phun còn được gọi là đúc khuôn nóng, công nghệ bằng cách thêm một lượng polymer và thành phần phụ gia nhất định và hơi nóng, tạo ra bột kim loại, bột gốm và tính lưu động tương tự polymer, dưới áp suất, bùn chứa đầy khuôn kim loại, làm mát sau phôi để có được phôi. Nó được các nước phát triển như Hoa Kỳ liệt kê là "công nghệ trọng điểm quốc gia" quan trọng.

(7) Đúc lịch

Bột, phụ gia và nước được trộn đều để tạo thành vật liệu nhựa, sau đó vật liệu được cán bằng hai con lăn quay ngược chiều nhau để trở thành phương pháp tạo hình của tấm trống. Phôi thu được bằng cách cán màng tạo hình có mật độ cao và thích hợp cho việc tạo hình các vật thể dạng tấm và tấm.

·

(8) Đúc trượt

Phương pháp đúc vữa là bơm bùn đã chuẩn bị vào mô hình thạch cao, vì mô hình thạch cao có đặc tính thoáng khí và hút nước nên sau mô hình tiếp xúc với bùn, nước trong bùn sẽ dần dần bị hút vào tường mô hình, và mịn Các hạt trong bùn sẽ được sắp xếp đều theo hình dạng của mô hình thành một lớp bùn dày, khi lớp bùn dày đạt đến độ dày dự kiến, bùn thừa có thể được đổ ra khỏi mô hình. Sau khi độ ẩm trong lớp đất sét dày được mô hình hấp thụ để đạt được khuôn đúc độc lập, phôi có thể được lấy ra và sấy khô để sửa chữa.

(9)Đúc vữa ly tâm

Đúc vữa ly tâm được phát triển trên cơ sở đúc vữa truyền thống. Bằng cách điều chỉnh giá trị pH và các thông số quy trình khác, bột được phân tán đều trong chất lỏng và lắng đọng dưới tác dụng của lực ly tâm quay tốc độ cao. Vữa ly tâm là sự kết hợp giữa chuẩn bị bột hóa chất ướt và công nghệ cô đặc không căng thẳng, một mặt có thể ngăn chặn sự kết tụ bột và các khuyết tật khác. Mặt khác, mục đích lắng đọng có thể đạt được nhờ kích thước hạt và tốc độ khác nhau của bột, có thể được sử dụng để điều chế vật liệu chức năng hỗn hợp nhiều lớp và gradient.

(10) Đúc lắng đọng điện di

Đúc lắng đọng điện di là việc sử dụng điện trường dòng điện một chiều để thúc đẩy sự di chuyển của các hạt tích điện, sau đó lắng đọng trên điện cực phân cực ngược và đúc. Lắng đọng điện di đơn giản, linh hoạt và đáng tin cậy, vì vậy nó phù hợp cho việc hình thành tụ gốm nhiều lớp, cảm biến và gốm chức năng gradient, nhưng nó nhạy cảm với sự thay đổi của các thông số quá trình.

(11) Ép phun gel

Bằng cách thêm monome hữu cơ vinyl vào môi trường huyền phù, monome hữu cơ được liên kết ngang thông qua phản ứng gốc tự do bằng cách sử dụng chất xúc tác và chất khơi mào, và phôi được xử lý tại chỗ. Phôi được chế tạo theo phương pháp này có độ bền cao và dễ gia công. Tuy nhiên, tốc độ co rút của thân nhỏ gọn tương đối lớn, dẫn đến biến dạng uốn cong của thân nhỏ gọn, monome hữu cơ được sử dụng rất độc hại và không khí phản ứng không dễ kiểm soát.

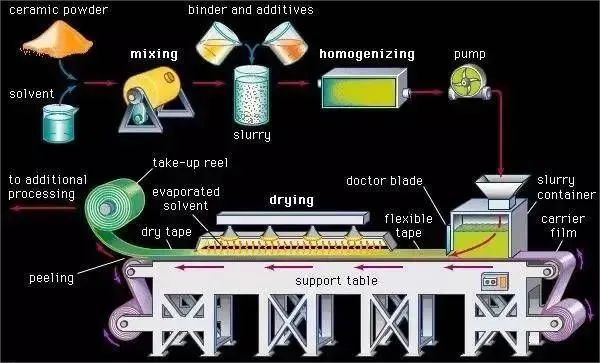

(12) Đúc chất lỏng

Đúc đúc đề cập đến việc thêm dung môi, chất phân tán, chất kết dính, chất làm dẻo và các thành phần khác vào bột gốm để có được hỗn hợp bùn đồng nhất và ổn định, đồng thời tạo ra màng có độ dày cần thiết trên máy đúc. Yêu cầu của thiết bị đúc khuôn tương đối đơn giản: hoạt động liên tục, hiệu quả sản xuất cao, mức độ tự động hóa cao, quy trình ổn định, hiệu suất đồng đều của phôi..v.v.

(13) Hình thành hóa rắn trực tiếp

Tạo hình hóa rắn trực tiếp là một khái niệm mới về công nghệ tạo hình gốm kích thước thực tại chỗ. Không cần hoặc chỉ một lượng nhỏ chất phụ gia hữu cơ (dưới 1wt%), thân máy không cần tẩy dầu mỡ, mật độ thân đồng đều, mật độ tương đối cao, các bộ phận gốm có kích thước lớn và hình dạng phức tạp có thể được hình thành. Nhưng sức mạnh của cơ thể thường không đủ cao.

(14) Đúc phun rung keo

Đúc phun rung keo là để thu được các phôi có hàm lượng pha rắn cao từ huyền phù pha loãng đã chuẩn bị sẵn (20% ~ 30% (vol)) có chứa cường độ ion cao bằng cách ép hoặc ly tâm, sau đó đổ dưới tác động của rung để đạt được tại chỗ sự hóa rắn. Đúc phun rung keo cho phép sản xuất liên tục và có thể tạo thành các bộ phận bằng gốm với hình dạng phức tạp. Tuy nhiên, độ bền của phôi thấp, thân phôi dễ bị nứt và biến dạng trong quá trình nhả khuôn.

(15) Đúc keo tụ do nhiệt độ

Đúc keo tụ do nhiệt độ là một phương pháp đúc keo kích thước thực. DCC và phương pháp ép phun rung keo sử dụng tính ổn định tĩnh của chất keo và phương pháp này tận dụng tính ổn định không gian (không gian) của chất keo. Thân không đủ tiêu chuẩn sau khi tháo khuôn có thể được tái sử dụng làm nguyên liệu thô và có thể được sử dụng để tạo thành hầu hết các hệ thống bột gốm.

(16) Tạo hình rắn không khuôn

Công nghệ đúc vô hình rắn vượt qua giới hạn của các ý tưởng đúc truyền thống và là phương pháp đúc dựa trên "sự phát triển". Trong lĩnh vực gốm sứ, quy trình đúc rắn có thể được chia thành: đúc thiêu kết chọn lọc bằng laser, đúc in ba chiều, đúc lắng đọng nóng chảy, đúc sản xuất nhiều lớp, đúc lập thể, v.v. Nó có đặc tính linh hoạt cao, tích hợp cao công nghệ, tốc độ và sản xuất hình thành tự do. Đồng thời, cũng có những vấn đề như giá thiết bị cao, phát triển phần mềm, phát triển vật liệu, độ chính xác và chất lượng của khuôn.

Hướng phát triển của công nghệ tạo hình gốm đặc biệt

Nhìn chung, sự phát triển của công nghệ tạo hình khô như ép khuôn thép và ép đẳng áp diễn ra sớm hơn, với trình độ kỹ thuật cao và mức độ tự động hóa cao, là phương pháp tạo hình gốm đặc biệt chính hiện nay, nhưng do kiểm soát kích thước chính xác kém, ứng dụng của nó trong việc tạo hình gốm mịn hiệu suất cao còn hạn chế. Phương pháp đúc keo được thể hiện bằng ép phun và đúc đúc là một công nghệ mới trong đúc ướt, không chỉ có ưu điểm là chi phí thấp mà còn có mức độ tự động hóa cao và có thể đạt được quy mô sản xuất, thể hiện hướng phát triển đặc biệt phương pháp đúc gốm.

Trong tương lai, sự phát triển của công nghệ đúc gốm đặc biệt trong tương lai sẽ tập trung vào các khía cạnh sau:

● Phát triển hơn nữa việc ứng dụng các công nghệ tạo hình không khuôn khác nhau đã được đề xuất để chế tạo các vật liệu gốm sứ khác nhau;

● Thiết kế các lớp cấu trúc phức tạp hơn và cấu trúc đan xen, đan xen, kết nối và thành phần của những thay đổi ba chiều trong lớp;

● Thiết kế kết cấu và sản xuất các bộ phận có hình dạng lớn;

● Chế tạo và ứng dụng thực tế vi cấu trúc gốm sứ;

● Phát triển hơn nữa các công nghệ mới không gây ô nhiễm và tương thích với môi trường.

Fountyl Technologies PTE Ltd, đang tập trung vào ngành sản xuất chất bán dẫn, các sản phẩm chính bao gồm: Mâm cặp chốt, mâm cặp gốm xốp, bộ tác động cuối bằng gốm, dầm vuông gốm, trục chính bằng gốm, vui lòng liên hệ và đàm phán!