Công nghệ và thiết bị bán dẫn: công nghệ và thiết bị in thạch bản

Phần thứ nhất: quá trình in thạch bản

Quang khắc là một kỹ thuật chuyển mẫu trong đó mẫu trên tấm mặt nạ được chuyển sang một tấm wafer silicon được phủ một chất quang dẫn (hoặc chất cản quang) và một phần cụ thể của màng trên bề mặt của tấm wafer silicon được loại bỏ thông qua một loạt quá trình sản xuất các bước.

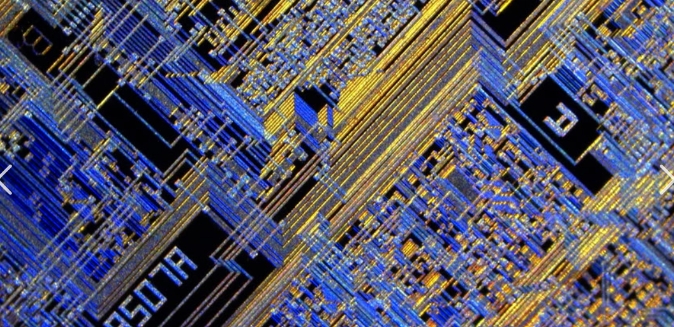

Công nghệ in thạch bản là công nghệ bán dẫn chủ chốt được phát triển trên nền tảng công nghệ chụp ảnh và công nghệ in phẳng. Dễ hiểu rằng sản xuất mạch tích hợp là sản xuất hàng trăm triệu thiết bị theo lô trên diện tích vài cm vuông, và cấu tạo của mỗi thiết bị cũng khá phức tạp, như thể hiện trong hình dưới đây, là một điều tưởng chừng như khó khăn. để xóa cấu trúc bên trong của chip.

Mật độ sản xuất này tương đương với việc tạo ra hàng chục triệu bóng bán dẫn như vậy trên diện tích mặt cắt ngang của một sợi tóc người.

Phần thứ hai: thiết bị in thạch bản

Máy in thạch bản đã có từ những năm 1960. Kỹ thuật in thạch bản thời kỳ đầu không phải là điều gì đặc biệt khó khăn, xét cho cùng, độ rộng đường cần thiết cho kỹ thuật in thạch bản vào thời điểm đó là ở mức micron. Vì vậy, máy in thạch bản cũng rất đơn giản, ngay cả khi Intel trực tiếp loại bỏ ống kính camera 16 mm vẫn có thể sử dụng được. Chỉ một số ít công ty, chẳng hạn như GCA, K&S và Kasper, sản xuất một số ít thiết bị như vậy, và máy in thạch bản không phải là công nghệ cao chút nào, cũng không phức tạp hơn máy ảnh nhiều.

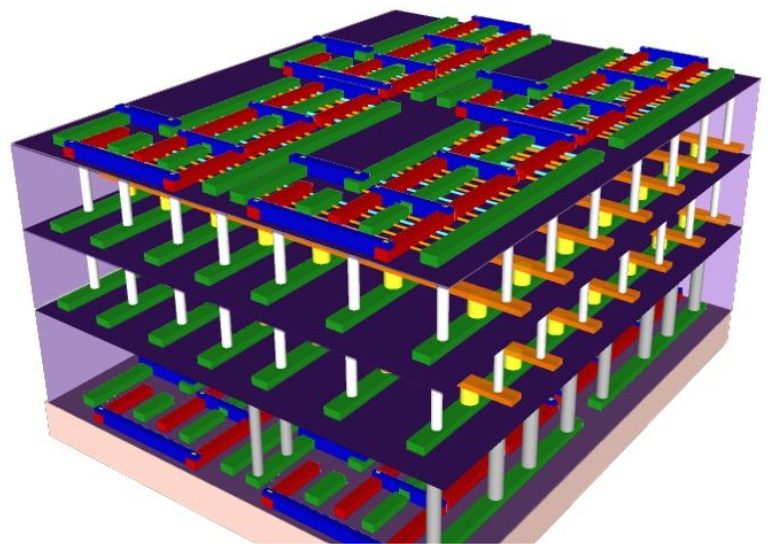

Tuy nhiên, khi số lượng bóng bán dẫn tiếp tục tăng gấp đôi, độ chính xác phơi sáng nhanh chóng từ vài micron đến vài phần mười micron, do đó, những chiếc máy in thạch bản đơn giản này khó đáp ứng được nhu cầu và ngày càng có nhiều vấn đề hơn. Sau khi có nhiều bóng bán dẫn hơn, khả năng kết nối đã tăng lên rất nhiều, nhu cầu kết nối kim loại nhiều lớp, lớp kim loại cần được xếp chồng lên nhau trên lớp trung bình, nhu cầu về đồ họa phơi sáng khác nhau trên hệ thống dây điện lớp trung bình, nhu cầu khác nhau Ánh sáng che phủ tiếp xúc nhiều lần, do đó, độ chính xác căn chỉnh lặp đi lặp lại đã trở thành một vấn đề lớn, giống như việc xây dựng, mỗi lớp phải được căn chỉnh lên xuống, không thể che phủ xiên. Trong quy trình mạch tích hợp, độ chính xác này đòi hỏi phải cực kỳ chính xác, đạt tới cấp độ nanomet...

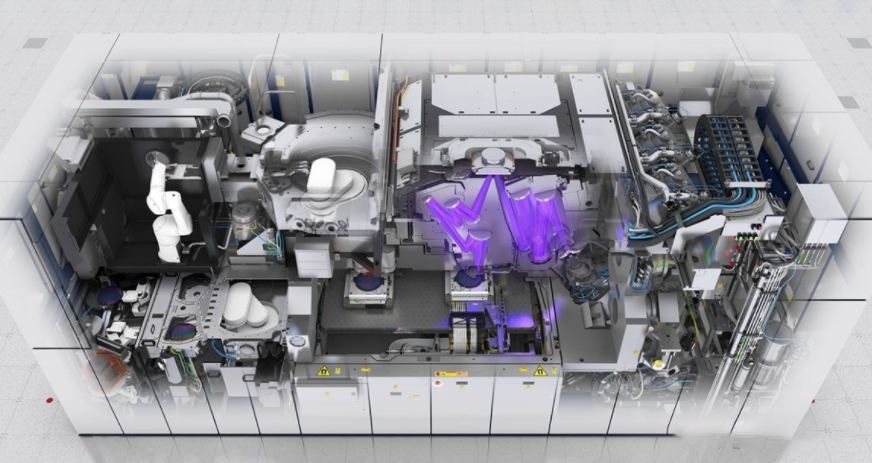

Vào thời điểm này, máy in thạch bản từ những thiết bị cực kỳ đơn giản ban đầu đã trở thành bộ sưu tập quang học chính xác, laser, vật lý chất lỏng, điện từ, điều khiển chính xác, gia công, thông tin điện tử, mạch điện tử, hóa học và hàng chục ngành cắt khác hiện nay. -edge technology in one, hiện là thiết bị công nghiệp phức tạp và đắt tiền nhất. Những chiếc máy in thạch bản cao cấp của ASML được bán với giá hơn 100 triệu USD, có thể sánh ngang với một chiếc máy bay. Máy in thạch bản đời đầu được gọi là Mask Aligner, có nghĩa là phơi sáng mặt nạ căn chỉnh, và bây giờ từ in thạch bản được dùng để chỉ máy in thạch bản và quy trình in thạch bản.

Sau đây là một số loại máy in thạch bản chính và một số mô tả ngắn gọn về các đặc điểm chính của từng loại. Trình tự được sắp xếp theo hướng công nghệ cải tiến dần dần, hiểu công nghệ in thạch bản từ đơn giản đến sâu sẽ rất hữu ích.

- Căn chỉnh mặt nạ

- Liên hệ quang khắc

- Quang khắc bước

- Quang khắc Sacnner

- Ngâm

- DUV/EUV

Dưới đây chúng tôi giới thiệu chi tiết từng loại máy in thạch bản

Mặt nạ của Aliger

Đây là ứng dụng in thạch bản trực tiếp nhất. Việc phơi sáng căn chỉnh mặt nạ đơn giản nhất có thể là thiết bị "thủ công" trong hình ảnh bên dưới, trong đó việc căn chỉnh mặt nạ được thực hiện thông qua kính hiển vi và điều chỉnh thủ công, đồng thời thực hiện quang khắc thông qua phơi sáng.

Liên hệ quang khắc

In thạch bản tiếp xúc là in thạch bản sử dụng bộ hiệu chuẩn mặt nạ. Bộ căn chỉnh mặt nạ có hai cấu trúc công cụ chính: giá đỡ mặt nạ và giá đỡ wafer. Giá đỡ mặt nạ được gia công trên một bề mặt rất phẳng trên đó mặt nạ quang được cố định bằng chân không. Giá đỡ wafer, cũng được gia công rất phẳng, cũng được hút chân không để giữ wafer ở đúng vị trí. Công cụ này đảm bảo rằng bề mặt của hai bộ phận vẫn song song với nhau trong quá trình vận hành. Giá đỡ tấm wafer có thể được di chuyển lên trên giá đỡ mặt nạ để sử dụng các lực thay đổi để đưa tấm wafer tiếp xúc với mặt nạ. Vị trí bề mặt của mâm cặp chip cũng có thể được điều chỉnh sao cho phẳng nhất có thể với mặt nạ để có kết quả tốt nhất; Điều này được gọi là bù lỗi nêm. Khi tấm wafer và mặt nạ đã vào đúng vị trí, có thể thực hiện phơi sáng bằng cách mở cửa chớp trên chao đèn. Bên trong chao đèn là đèn hồ quang thủy ngân và các bộ phận quang học liên quan, sẽ cho phép dải UV được kiểm soát đã chọn để lộ mặt nạ và tấm bán dẫn.

bước in thạch bản

Kỹ thuật in thạch bản bước dành cho các chip nhỏ hơn và mịn hơn, bằng cách điều chỉnh vị trí của tấm bán dẫn theo cách lũy tiến, nhiều mức phơi sáng trên một tấm bán dẫn. Còn được biết làBước và lặp lại System.

kỹ thuật quang khắc sacnner

Có hai loại công cụ in thạch bản chiếu - quét và hệ thống bước và lặp lại.

In chiếu quét được tiên phong bởi Perkin-Elmer [1.5], sử dụng quang học phản chiếu (tức là gương chứ không phải thấu kính) để chiếu ánh sáng từ khe trong mặt nạ lên tấm bán dẫn khi cả mặt nạ và tấm bán dẫn được di chuyển bởi khe cùng một lúc . Liều chiếu xạ được xác định bởi cường độ ánh sáng, chiều rộng của khe và tốc độ quét tấm bán dẫn. Những hệ thống quét đầu tiên này sử dụng ánh sáng nhiều màu từ đèn hồ quang thủy ngân có tỷ lệ 1:1, nghĩa là mặt nạ và hình ảnh có kích thước bằng nhau.

Camera bước và lặp lại (gọi tắt là camera bước) hiển thị một phần hình chữ nhật của wafer (được gọi là trường hình ảnh) cùng một lúc, theo tỷ lệ 1: 1 hoặc giảm kích thước. Các hệ thống này sử dụng quang học khúc xạ (tức là thấu kính) và thường gần như đơn sắc. Cả hai loại hệ thống (Hình 1-5) đều có khả năng chụp ảnh có độ phân giải cao, mặc dù độ phân giải cao nhất yêu cầu chụp ảnh phục hồi.

Vào giữa những năm 1970, máy quét đã thay thế tính năng in gần cho các thiết bị có kích thước nhỏ hơn 4 đến 5 μm. Đến đầu những năm 1980, khi thiết kế thiết bị bị đẩy xuống dưới 2 μm, động cơ bước bắt đầu chiếm ưu thế. Với kích thước tính năng tối thiểu đạt mức 250 nm, máy bước tiếp tục thống trị kỹ thuật in thạch bản trong suốt những năm 1990. Tuy nhiên, đến đầu những năm 1990, người kế nhiệm Perkin-Elmer, SVG Lithography, đã giới thiệu một phương pháp quét bước kết hợp.

Phương pháp quét từng bước sử dụng một phần nhỏ của phương pháp tiếp cận bước thông thường (ví dụ: 25 mm x 8 mm) và sau đó quét trường đó theo một hướng để lộ toàn bộ mặt nạ giảm 4 x. Sau đó di chuyển wafer đến vị trí mới và lặp lại quá trình quét. Các trường hình ảnh nhỏ hơn giúp đơn giản hóa việc thiết kế và sản xuất ống kính, nhưng với chi phí là khẩu độ và miếng đệm wafer phức tạp hơn. Công nghệ quét từng bước là công nghệ được lựa chọn hàng đầu cho sản xuất dưới 250nm hiện nay.

In thạch bản ngâm

In thạch bản ngâm là một kỹ thuật nâng cao in thạch bản thay thế khe hở không khí thông thường giữa thành phần thấu kính cuối cùng và bề mặt chất quang dẫn bằng môi trường lỏng có chiết suất lớn hơn 1. Bước sóng nhỏ hơn trong chất lỏng cho phép chụp ảnh các chi tiết nhỏ hơn, hiện đang sử dụng nước làm chất lỏng . Công nghệ nhúng được Carl Zeiss giới thiệu lần đầu tiên vào những năm 1880 nhằm cải thiện độ phân giải của kính hiển vi quang học. Vào những năm 1980, công nghệ nhúng đã được đưa vào in thạch bản hiện đại. Kể từ năm 2002, Immersion đã phát triển cực kỳ nhanh chóng.

DUV/EUV

Các hệ thống in thạch bản đã phát triển từ bước sóng xanh lam (436nm) đến tia cực tím (UV:UtraViolet, 365nm) đến tia cực tím sâu (DUV:Deep UltrViolet, 248nm) đến bước sóng có độ phân giải cao phổ biến hiện nay là 193nm. Với sự phát triển của các công cụ trình chiếu và nhiều công nghệ khác, công nghệ DUV có thể được sử dụng để tạo ra các chi tiết có kích thước nhỏ hơn 100 nanomet. Trong những năm gần đây, với việc sử dụng công nghệ bù đắp chồng chéo, công nghệ DUV cũng tiếp tục phát triển và năng lực sản xuất liên tục giảm xuống 50 nm, 28 nm và thậm chí 7 nm. Quang khắc cực tím là kỹ thuật tia X có bước sóng 13,5nm. Máy quét EUV ngày nay có thể đạt được độ phân giải thấp tới nửa bước 22nm. Trong hệ thống, nguồn sáng EUV sử dụng tia laser công suất cao để tạo ra plasma. Điều này giúp phát ra ánh sáng có bước sóng ngắn trong buồng chân không.

Fountyl Technologies PTE Ltd, đang tập trung vào ngành sản xuất chất bán dẫn, các sản phẩm chính bao gồm: Mâm cặp chốt, mâm cặp gốm xốp, bộ tác động cuối bằng gốm, dầm vuông gốm, trục chính bằng gốm, vui lòng liên hệ và đàm phán!